고급 OLED 디스플레이의 형상 절단을 위한 초단파 펄스 UV 레이저 355nm

Nov 23 , 2022유기발광다이오드(OLED)는 소형 및 대형 디스플레이 모두에서 지배적인 디스플레이 기술이 되었습니다. 또한 이 기술은 점점 더 좁은 간격(피치)으로 제조된 더 작은 소형화 픽셀을 사용하여 더 높은 공간 해상도로 지속적으로 확장되고 있습니다. 이로 인해 예를 들어 스마트폰 애플리케이션의 전면 카메라 및 마이크를 수용하기 위해 디스플레이의 구멍뿐만 아니라 디스플레이 윤곽선(형상 절단이라고 함)을 절단하기 위한 레이저 기술이 필요하게 되었습니다. 이 기사에서는 피코초 초단파 펄스(USP) 자외선(UV) 레이저가 이러한 절단 요구 사항 모두에 대해 선택 도구가 된 방법과 이유를 살펴봅니다.

OLED 절단 의 과제

OLED 제품에는 여러 가지 유형이 있습니다. Rigid OLED는 다양한 크기의 평면 패널에 사용하기 위해 유리 기판에서 생산됩니다. 비강성 OLED에는 유연하고 접을 수 있는 두 가지 유형이 있습니다. 둘 다 스마트폰 애플리케이션에서 특히 인기가 있습니다. 예를 들어 최종 디스플레이가 유연하거나 접을 수 없는 경우에도 마찬가지입니다. 예를 들어 화면 가장자리가 곡면인 모든 에지형 휴대폰은 이 유리의 곡면 모양에 맞게 유리 뒤에 유연한 디스플레이가 필요합니다. 다른 flexible/foldable OLED 제조업체 간에 다른 독점 세부 정보도 있습니다. 그러나 디스플레이 외곽선과 디스플레이의 구멍을 커팅할 때 공통적인 핵심 요소는 모든 완성된 유형이 전체 두께가 수백 미크론 범위이며 여러 층으로 구성되어 있다는 것입니다. PI(Polyimide) 레이어, 편광판 포일 레이어, 터치 센서 레이어 및 OLED 레이어를 포함합니다. 일부 층은 광학적으로 투명한 접착제(OCA)를 사용하여 함께 접착됩니다. 또한 폴리에틸렌 테레프탈레이트(PET) 레이어는 상단과 하단의 전체 디스플레이 스택을 보호합니다.

레이어의 서로 다른 물리적 및 광학적 특성은 전체 스택의 관통 절단이 대부분의 기술에서 중요한 문제임을 의미합니다. 예를 들어, PI와 편광판 호일 층은 모두 부서지기 쉬우므로 기계적 절단이 실용적이지 않습니다. 너무 많은 가장자리 손상을 남기고 절단이 필요한 비활성 재료의 넓은 거리가 필요합니다.

반면에 레이저 절단을 사용하면 제조업체는 거리를 200μm 미만으로 좁게 사용할 수 있어 사각지대를 최소화하고 성능과 수율을 극대화할 수 있습니다. 그러나 적외선(IR) 출력 및/또는 나노초 범위의 펄스 폭을 가진 기존 레이저는 일부 구성 요소 레이어를 절단하는 데 어려움을 겪고 있으며 주변 재료 및 기본 레이어에 허용할 수 없는 양의 열 손상 또는 열 영향부(HAZ)를 유발합니다. . OLED 레이어는 1μm 미만의 두께에서 특히 취약합니다. 모든 레이어를 절단할 수 있고 충분한 품질을 제공할 수 있는 유일한 레이저 유형은 USP UV 레이저입니다. 실제로 OLED 디스플레이의 홀 및 형상 절단은 이제 거의 독점적으로 이 레이저 유형을 사용하여 수행됩니다.

확장하다

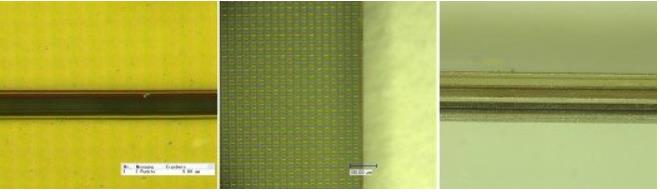

Hyper Rapid NXT 자외선(UV) 초단파 펄스(USP) 피코초 레이저를 >40mm/s의 속도로 사용하여 유기 발광 다이오드(OLED) 450µm 두께 디스플레이 절단. 왼쪽: 절단선의 상단 보기는 10µm 미만의 열영향부(HAZ)를 보여줍니다. 중간: 측면 조명 보기는 OLED 영역에 대한 열 영향이 매우 낮음을 보여줍니다(<20 µm). 오른쪽: 절단 후 OLED 스택의 단면은 단일 레이어 사이에 용융 또는 박리가 없음을 보여줍니다.

더 짧은 펄스 폭과 더 짧은 파장의 장점

두 가지 과제는 HAZ를 최소화하고 합리적인 재료 중립성으로 효율적으로 절단하는 것입니다. 레이저로 HAZ를 최소화하는 두 가지 방법은 더 짧은 펄스 폭과 더 짧은 파장을 사용하는 것입니다. 대부분의 재료의 경우 펄스 폭이 피코초 이하인 경우 각 레이저 펄스의 에너지 대부분이 기판에서 방출되는 재료 내에 한정됩니다. 과도한 열은 단순히 주변 물질로 흐를 시간이 없습니다.

피코초 및 더 짧은 펄스 폭을 가진 레이저를 총칭하여 USP 레이저라고 합니다. 펄스가 짧다는 것은 각 펄스로 소량의 재료만 배출된다는 것을 의미하지만 펄스 속도가 MHz만큼 높다는 것은 높은 처리량이 쉽게 달성된다는 것을 의미합니다. 더 짧은 파장, 즉 UV 파장을 사용하면 고에너지 광자가 일부 재료의 결합을 직접 끊을 수 있는 반면, 더 긴 파장은 재료를 증발(비등점)까지 가열하여 재료를 제거합니다.

확장하다

이미지 2 IR vs Green vs UV re.jpg

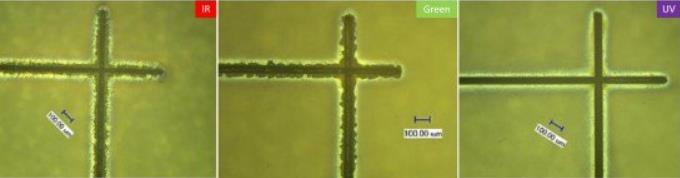

절단 정밀도에 대한 강한 선형 흡수의 영향은 적외선(IR)(1,064nm), 녹색(532nm) 및 UV(355nm) USP 레이저를 사용하여 절단된 이 폴리머 필름에 표시됩니다. 절단 속도는 각 경우에 30와트의 USP 레이저 출력을 사용하여 400mm/s였습니다. UV USP 레이저만이 HAZ를 최소화합니다.

더 짧은 파장은 또한 원하는 물질 중립성 결과를 제공합니다. USP 레이저는 명목상 레이저 파장에서 투명하더라도 거의 모든 재료를 가공할 수 있습니다. 또한 이러한 레이저가 충분히 높은 강도로 집중되면 소량의 흡수만으로도 비선형 흡수 효과를 낼 수 있습니다. 그러나 OLED 디스플레이는 훨씬 더 얇은 층의 얇은 라미네이트이며 절단은 열부하를 최소화하기 위해 여러 패스를 사용하여 수행됩니다. 기존의(선형) 흡수가 높지 않은 경우 각 펄스의 앞 가장자리 중 일부가 절단되는 레이어를 통해 전송되어 아래 레이어의 절단이 아닌 열 손상을 초래할 수 있습니다. 고체 레이저의 UV는 OLED 구조의 모든 구성 레이어에서 강력하게 흡수됩니다.

긴 레이저 수명

코히런트의 HyperRapid NXT USP UV 시리즈는 뛰어난 신뢰성과 긴 수명을 비롯한 여러 가지 이유로 이 응용 분야에서 잘 자리를 잡았습니다. 피코초 UV 레이저의 높은 피크 전력과 높은 광자 에너지의 조합을 달성하는 것은 사소한 엔지니어링 및 제조 작업이 아닙니다. 이러한 유형의 초기 레이저는 주로 내부 광학 장치의 손상으로 인해 수명이 짧고 신뢰성이 제한되었습니다.

코히런트는 초기 광학적 결함의 모든 원인을 제거하기 위해 현장과 테스트 실험실에서 많은 레이저의 동작을 분석했습니다. 또한 회사는 수직 통합되어 유기 또는 기타 가스 방출 물질의 사용을 피하고 밀봉된 레이저 캐비티에 능동적 세척 기술을 통합할 수 있습니다. 결과적으로 HyperRapid NXT 레이저는 더 긴 파장과 더 긴 펄스 폭에서 해당 레이저와 유사한 수명을 가집니다.

좁은 코너를 위한 펄스 제어

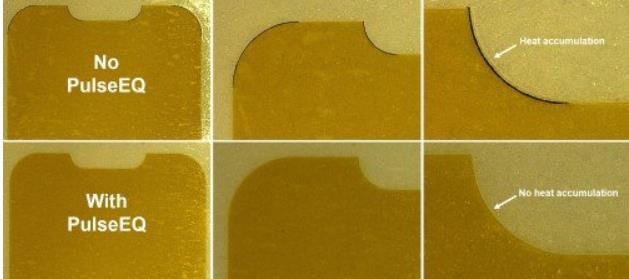

HyperRapid NXT 355에는 펄스 EQ로 알려진 펄스 제어 기능이 있어 빔이 기판 전체에서 빠르게 스캔될 때 복잡한 형상 절단 또는 스크라이빙 기능을 더욱 향상시킵니다. 특히, 펄스 제어는 유한한 가속 및 감속 속도를 제공하므로 좁은 곡선과 모서리 주변의 움직임이 직선에서의 움직임보다 느립니다.

이는 USP UV 레이저에 의해 생성되는 작은 열 부하에도 불구하고 과도한 펄스 간 중첩이 열 축적 및 HAZ로 이어질 수 있기 때문에 잠재적으로 문제가 될 수 있습니다. 그러나 맥박 제어를 통해 맥박수를 실시간으로 제어할 수 있습니다. 이 경우 스캐너 및/또는 스테이지의 위치/속도 피드백 동기화 신호에 대한 펄스를 슬레이브합니다. 이렇게 하면 펄스 간 중첩이 각 애플리케이션에 대해 최적으로 결정된 일정한 양으로 유지됩니다.

마찬가지로 중요한 것은 펄스 제어를 통해 펄스 에너지를 능동적으로 안정화할 수 있다는 것입니다. 이는 펄스 반복 속도를 변경하면 일반적으로 펄스 에너지의 변화가 발생하기 때문에 구형 펄스 레이저에 비해 이점입니다.

확장하다

이미지 3 5GPulseEQ re.jpg

펄스 제어(기존의 펄스 게이팅) 및 펄스 제어(Pulse EQ) 없이 단일 패스로 절단되는 유기 캐리어 재료 위에 있는 50μm 두께의 폴리이미드 필름. 상단: 기존의 펄스 게이팅을 사용하면 모서리에서 탄화를 명확하게 볼 수 있습니다. 하단: Pulse EQ를 사용하면 가장자리가 HAZ가 보이지 않는 균일한 품질을 가집니다.

시야

차세대 디스플레이는 레이어 구조가 더욱 복잡해지고 속도/품질 요구 사항이 계속 증가하기 때문에 차세대 기술이 필요합니다. 코히런트는 자사의 HyperRapid NXT 시리즈 레이저가 OLED 디스플레이 시장의 미래 요구 사항을 충족하도록 보장하기 위해 통합업체 및 최종 사용자와 긴밀히 협력하고 있습니다.