세라믹 레이저 마킹을 위한 설정

Oct 19 , 2023세라믹 레이저 마킹은 레이저를 사용하여 세라믹 표면에 영구적인 표시를 만드는 데 사용되는 프로세스입니다. 세라믹은 경도와 취성으로 인해 까다로운 재료이지만, 레이저는 물리적 접촉 없이 효과적으로 마킹할 수 있어 세라믹 손상 위험을 최소화합니다. 다음은 애플리케이션에 대해 자세히 알아보는 것입니다.

레이저는 세라믹 유형 및 레이저 매개변수에 따라 세라믹에 여러 가지 반응을 유발할 수 있습니다.

녹거나 재료 제거: 레이저는 세라믹의 작은 층을 증발시키거나 제거하여 자국을 만들 수 있습니다.

색상 변경 또는 변색: 경우에 따라 레이저는 재료를 제거하지 않고도 색상 변경을 유도할 수 있습니다. 이는 종종 세라믹 구조나 구성의 국부적인 변화로 인해 발생합니다.

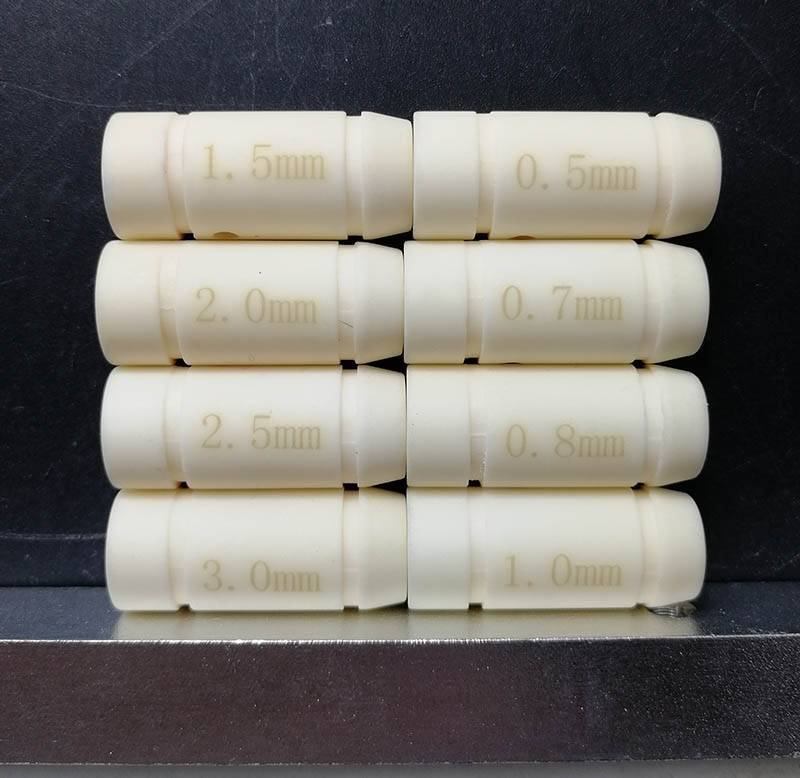

세라믹 레이저 마킹 영상

정밀도: 레이저는 상세한 그래픽, 코드 및 텍스트에 적합한 매우 미세하고 복잡한 표시를 만들 수 있습니다.

일관성: 한 부분에서 다음 부분까지 일관된 결과를 제공합니다.

비접촉: 레이저 마킹의 비접촉 특성은 마모를 최소화하고 세라믹이 파손되거나 손상될 위험을 줄입니다.

영구적: 표시는 일반적으로 영구적이며 마모, 화학 물질 및 열에 강합니다.

식별 및 추적성: 추적 및 식별이 중요한 전자 및 의료 산업의 구성 요소에 사용됩니다.

355Nm UV 레이저 냉광원 마킹 세라믹

장식 조각: 도자기 제품이나 보석을 만들거나 개인화하는 데 사용됩니다.

355nm UV 레이저를 이용한 세라믹 조각

QR 코드 및 바코드: 제품 식별, 추적성 및 정품 여부 확인용입니다.

고출력 UV 레이저로 세라믹 재료 조각

기술 세라믹: 항공우주, 자동차 및 기타 산업에 사용되는 많은 고성능 세라믹에는 식별 및 추적성을 위한 정밀한 마킹이 필요합니다.

세라믹 타일: 일부 예술적 또는 맞춤형 타일에는 패턴이나 디자인이 레이저로 새겨져 있을 수 있습니다.

고출력 355nm 자외선 레이저 에칭 옥

세라믹 마킹의 경우 세라믹의 고유한 특성으로 인해 특정 레이저 유형이 다른 레이저 유형보다 더 효과적인 것으로 입증되었습니다. 레이저 유형의 선택은 주로 원하는 마킹 효과, 특정 세라믹 재료 및 응용 분야의 요구 사항에 따라 달라집니다.

이는 세라믹 마킹에 가장 일반적으로 사용되는 레이저입니다.

파이버 레이저는 일반적으로 약 1064nm의 적외선 범위에서 방출됩니다.

높은 피크 출력과 우수한 빔 품질을 제공하므로 세라믹에 선명한 고대비 표시를 만드는 데 효과적입니다.

표시는 일반적으로 국부적인 재료 제거 또는 색상 변경을 통해 이루어집니다.

| 매개변수 | 낮은 설정 | 중간 설정 | 높은 설정 | 노트 |

|---|---|---|---|---|

| 전력 (와트) | 10W | 20W | 30W 이상 | 더 깊은 표시를 위한 더 높은 출력. |

| 속도 (mm/초) | 100 | 500 | 1000 | 더 깊고 선명한 표시를 위해 속도를 낮춥니다. |

| 주파수 (kHz) | 20 | 30 | 50 | 원하는 마크 선명도에 따라 조정합니다. |

| 펄스 지속 시간 (ns) | 100 | 150 | 200 | 선명하고 미세한 디테일을 위한 짧은 펄스. |

| 해치 거리 (mm) | 0.01 | 0.05 | 0.1 | 마킹 라인 사이의 간격에 영향을 줍니다. |

| 집중하다 | -2 | 0 | +2 | 선명도를 조정합니다. '0'은 최적의 초점입니다. |

| 패스 수 | 1 | 삼 | 5+ | 더 깊은 표시를 위해 여러 번 패스합니다. |

CO2 레이저는 10.6μm의 파장에서 작동하며, 이는 다양한 세라믹에 의해 다르게 흡수됩니다.

원하는 마킹 효과가 재료를 제거하지 않고 색상을 변경하는 것일 때 자주 사용됩니다.

이는 유약 코팅된 세라믹에 특히 유용하며 유약을 수정하여 대비 표시를 생성할 수 있습니다.

| 매개변수 | 낮은 설정 | 중간 설정 | 높은 설정 | 노트 |

|---|---|---|---|---|

| 전력 (와트) | 10W | 30W | 60W 이상 | 원하는 마크 깊이에 따라 조정합니다. |

| 속도 (mm/초) | 100 | 300 | 700 | 더 어둡고 깊은 표시의 경우 속도가 느려집니다. |

| 펄스 주파수 (Hz) | 1천 | 5천 | 25,000 | 마크 선명도와 깊이를 조정합니다. |

| 펄스 지속 시간 (μs) | 200 | 500 | 1000 | 더 어두운 표시의 경우 펄스가 길어집니다. |

| 해치 거리 (mm) | 0.02 | 0.1 | 0.2 | 마킹 라인 사이의 간격에 영향을 줍니다. |

| 에어 어시스트 (psi) | 10 | 20 | 30 | 이물질 제거 및 냉각에 도움이 됩니다. |

| 패스 수 | 1 | 삼 | 5+ | 깊이를 위해서는 여러 번의 패스가 필요할 수 있습니다. |

일반적으로 약 355 nm 에서 작동하는 UV 레이저는 "콜드" 마킹 프로세스를 달성할 수 있습니다.

즉, 많은 열을 발생시키지 않고도 고대비의 상세한 표시를 생성할 수 있어 재료 손상 위험이 줄어듭니다.

최소한의 열 영향이 중요한 섬세하거나 얇은 세라믹에 적합합니다.

| 매개변수 | 낮은 설정 | 중간 설정 | 높은 설정 | 노트 |

|---|---|---|---|---|

| 전력 (와트) | 1W | 3W | 5W+ | 전력이 높을수록 표시가 더 어두워질 수 있습니다. |

| 속도 (mm/초) | 50 | 200 | 500 | 더 명확하고 깊은 표시를 위해 속도를 낮춥니다. |

| 펄스 주파수 (kHz) | 10 | 20 | 40 | 빈도가 높을수록 더 부드러운 표시가 제공될 수 있습니다. |

| 펄스 지속 시간 (ns) | 10 | 15 | 20 | 미세한 세부 묘사를 위한 짧은 펄스. |

| 해치 거리 (mm) | 0.01 | 0.03 | 0.05 | 마킹 라인 사이의 간격에 영향을 줍니다. |

| 패스 수 | 1 | 삼 | 5+ | 더 뚜렷한 표시를 위해 여러 번 통과합니다. |

표시 효과: 재료를 제거하시겠습니까, 아니면 색상 변경으로 충분합니까?

재료 두께 및 감도: 섬세한 세라믹은 UV 레이저를 사용한 "콜드" 마킹 프로세스의 이점을 누릴 수 있습니다.

처리 속도: 파이버 레이저는 일반적으로 더 빠른 마킹 속도를 제공합니다.

비용: 가격대가 결정 요인이 될 수 있습니다. 파이버 레이저는 일반 마킹 목적으로 더 일반적이고 비용 효율적일 수 있는 반면, UV 레이저는 더 비싼 경향이 있습니다.

실제로 세라믹용 레이저 마킹 시스템 구입을 고려하거나 마킹 프로세스 아웃소싱을 고려하고 있다면 사용할 특정 세라믹 재료에 대해 다양한 레이저를 테스트하는 것이 좋습니다. 이는 최적의 마킹 품질과 효율성을 보장합니다.