신기술|케이블 절연의 UV 레이저 마킹

Oct 01 , 2022New Technology|UV Laser Marking of Cable Insulation

According to the IOP Laser Technology Handbook, in 1999, around 22,000 laser marking machines were used in various industries worldwide. Hexa Research expects the overall laser market to reach $3 billion by 2024. It seems that within a few years, everything that needs to be marked will be laser marked, including fruits and vegetables, and of course wires and cables.

This article describes the fundamentals of UV laser marking of wire and cable in the aerospace industry and its applicability to other markets.

Direct printing on wire and cable using ultraviolet (UV) lasers has been extensively tested and accepted by OEMs and end users in the aerospace industry. It is covered by several documents and standards published by SAE International (http://www.sae.org/AIR5558, AIR5468B, AS5649) and is reflected in the production specifications for large and small frame aircraft for commercial, industrial and military use . The OEM list includes Boeing, Airbus, Lockheed Martin, Sikorsky, Gulfstream, Bombardier, Pilatus and more. It is also used by government agencies such as the Department of Defense, NASA, FAA, etc. End users use UV laser markers in their regular maintenance and repair routines.

UV lasers leave permanent, indelible, high-resolution marks on substrate surfaces. To understand this phenomenon, we must consider how the laser beam interacts with the material. For example, a beam of light can be completely reflected from a surface, as sunlight from a mirror, or propagate unaffected as sunlight through a clear glass window. In these cases, no marks will be left on the surface. To mark a material, at least a portion of the laser radiation must be absorbed directly at or near the surface of the material.

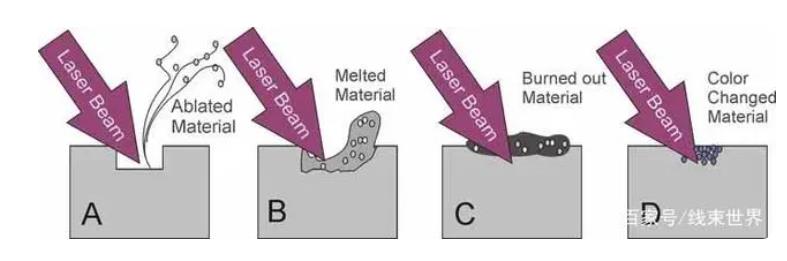

Depending on the laser and material properties, there are several possible scenarios (Figure 1):

The irradiated material evaporates, leaving relatively sharp boundary grooves on the surface.

The irradiated material melts and spills from the inside out, creating hills and valleys in the middle of the plain.

조사된 물질은 가열되고 대기 중 산소와 반응하는 기체 성분을 생성하여 표면에 연소 생성물(예: 그을음)을 침전시킵니다.

색상이 변경됩니다. 재료는 눈에 보이는 다른 표면 수정 없이 색상을 변경합니다.

위의 모든 것.

그림 1. 레이저 표면 상호 작용

어블레이션은 표면을 바꾸는 가장 깨끗한 방법이지만 영향을 받은 부분의 색상이 변하지 않기 때문에 마킹 대비가 낮습니다. 더 깊고 더 넓은 표시는 가독성을 향상시킬 수 있지만 재료 무결성을 감소시켜 항공우주 응용 분야에서는 분명히 허용되지 않습니다. 한 가지 가능성은 여분의 와이어 일광욕실 층을 적용한 다음 선택적으로 제거하여 다른 색상의 프라이머를 드러내는 것이지만 그다지 실용적이지 않습니다.

용융 및 연소 마킹 공정은 용융된 재료 및 탄 침전물이 영향을 받지 않은 영역에 잘 부착되지 않을 수 있으므로 장기적인 내구성 문제가 있습니다. 이는 21세기 핫 스탬핑 기술과 유사합니다. 물론 이 버전은 더 발전되고 유연하며 정확하지만 잘 알려진 모든 결함이 있는 핫 스탬핑입니다.

색상 변경은 재료 특성을 변경하지 않고 적절한 대비, 우수한 내구성 및 장기 안정성을 제공하는 탁월한 솔루션이 될 수 있습니다. 항공우주 전선 및 케이블의 UV 레이저 마킹은 이러한 모든 요구 사항을 충족합니다.

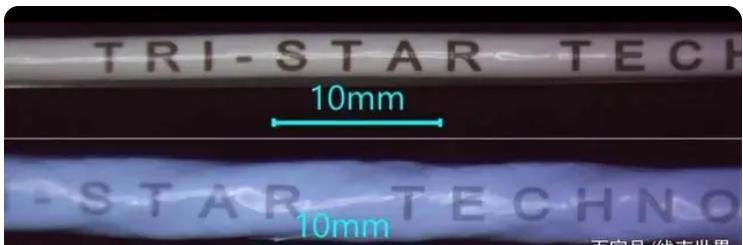

그림 2는 Samsung Technologies M-100L-FG 와이어 마킹 시스템을 사용하여 가공된 ETFE 및 PTFE 절연 전선을 보여줍니다. 선명하고 명확하게 읽을 수 있는 인쇄물은 장기간의 가속 열 노화 후에도 그대로 유지됩니다.

그림 2. ETFE(상단) 및 PTFE(하단) 전선의 UV 레이저 마킹

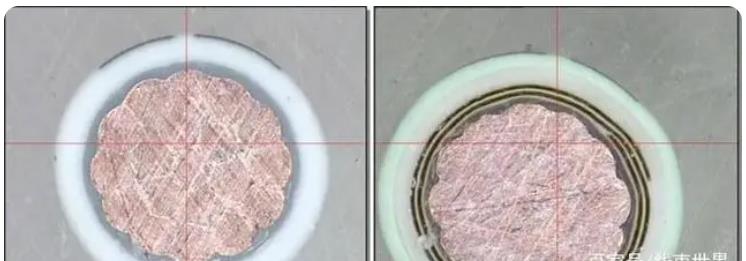

마킹 단면(그림 3)은 어두운 영역이 표면 아래 10-20um 확장되어 절연층의 최상층을 물리적으로 손상시키지 않고는 마킹을 변경하거나 제거할 수 없음을 확인합니다.

그림 3. BMS13-48T10C01G022(왼쪽) 및 BMS13-60T44C01G022(오른쪽)용 표시된 도체 단면

문제는 어떻게 밝은 색상의 폴리머 표면이 타거나 녹지 않고 레이저 빛 아래에서 어두워질 수 있는지입니다. 답은 이산화티타늄(TiO2)이라는 마법의 물질입니다. 다행스럽게도 이것은 절연체를 흰색 또는 회색, 파란색, 녹색, 노란색, 분홍색 등과 같은 다른 밝은 색상으로 보이게 하기 위해 와이어 제조업체에서 일반적으로 사용되는 안료입니다.

약 3.1eV의 광학 밴드 갭은 380nm보다 짧은 파장을 가진 TiO2에 의한 UV 방사선의 강한 흡수를 설명합니다. UV 레이저를 조사하면 TiO2 입자가 흰색에서 파란색/검은색으로 영구적으로 바뀝니다. 이러한 입자가 기판에 내장될 때 동일한 효과가 발생합니다. 이상적으로 레이저 방사선은 기판과 반응하지 않고 기판 표면을 자유롭게 통과합니다. 대조적으로 기판 내의 안료 입자는 레이저 빔과 상호 작용하여 색상을 포함하여 입자의 구조와 모양을 변경합니다. 예를 들어 얇은 PTFE 필름은 UV 광선에 거의 투명하지만 절연층에 무작위로 분포된 작은(~0.3u) TiO2 입자는 빛을 강하게 흡수하고 색상이 변합니다.

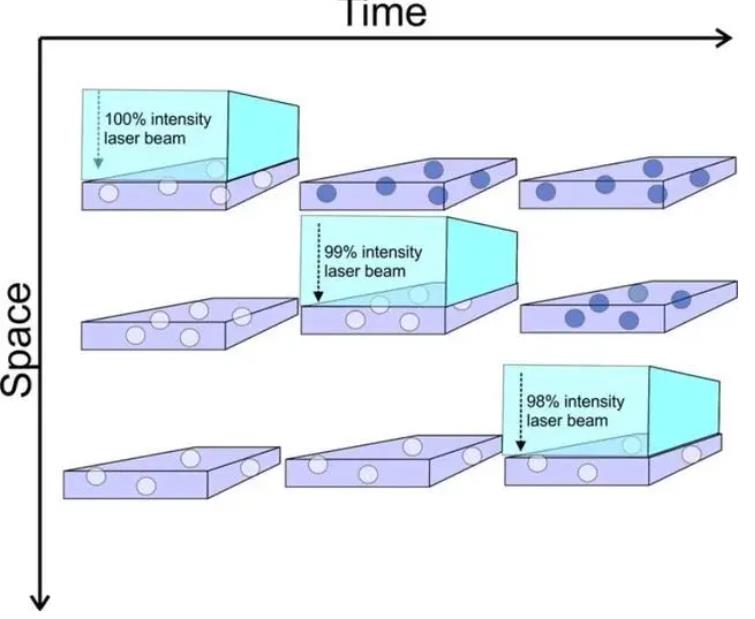

그림 4는 시공간의 과정을 보여줍니다. 입사 레이저 빔은 첫 번째 재료 층을 자유롭게 통과하고 깨끗한 흰색 TiO2 입자와 상호 작용할 때 총 에너지의 작은 부분(예: 1%)을 잃어 검은색으로 변합니다. 대부분의 레이저 펄스 에너지가 상위 50-100개 층에서 흡수될 때까지 두 번째 층에서도 같은 일이 발생합니다. 실제로 총 펄스 지속 시간이 일반적으로 30ns 미만이고 마킹 깊이가 약 50um를 초과하지 않기 때문에 프로세스는 시간과 공간이 매우 제한적입니다.

그림 4. TiO2 입자로 도핑된 투명 매질을 통과하는 UV 레이저 빔의 경로에 대한 개략도

짧은 나노초 레이저 펄스는 첨가제와 주변 물질 사이의 주기적인 열 교환을 방지하여 안료 입자 자체의 구조적 및/또는 화학적 변형을 제한합니다. 분명히 이 자국은 대부분 표면이 아닌 최상층에 분포하기 때문에 제거하기 쉽지 않습니다.

강렬한 UV 노출 하에서 TiO2 입자에 정확히 어떤 일이 발생하는지에 대한 질문은 이 기사의 범위를 벗어나지만 결과적인 색상 변화는 되돌릴 수 없습니다. 예를 들어, 1990년 McDonnell Douglas 연구소에서 UV 레이저 마킹된 TiO2 도핑된 ETFE 층의 장기 안정성이 연구되었습니다. 마커는 열 노화(229°C에서 770시간) 또는 모의 태양 복사(애리조나 사막에서 17년 동안 UV에 노출된 것과 동일) 동안 거의 변하지 않았습니다.

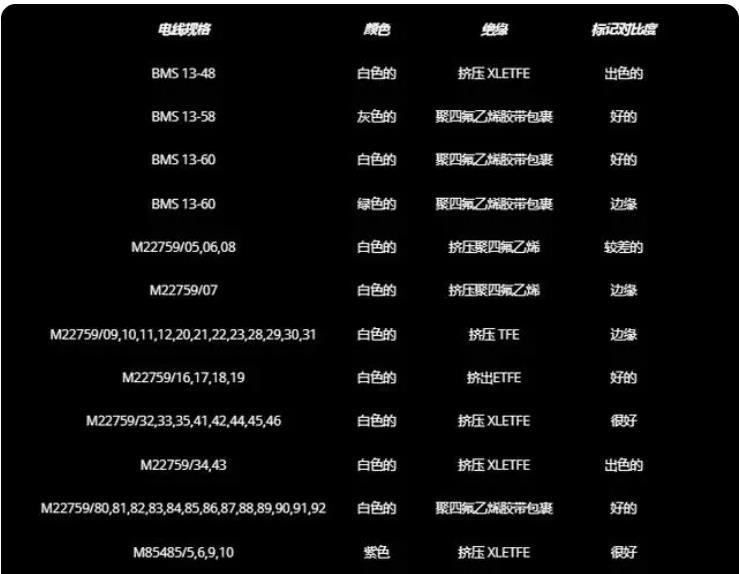

마킹 콘트라스트는 TiO2 농도에 비례합니다. 그러나 초과하면 절연층이 손상될 수 있습니다. 일반적으로 2~4%면 좋은 대비를 얻을 수 있습니다. 표 1은 항공우주 산업에서 일반적으로 사용되는 와이어 구조에 직접 UV 레이저 인쇄로 달성할 수 있는 일반적인 대비 수준을 나열합니다.

표 1. UV 레이저 마킹 와이어 및 케이블

매직 안료를 포함하는 다른 와이어 유형도 마킹할 수 있습니다. TiO2가 포함된 피복의 가장 바깥쪽 층은 위에서 설명한 마킹 기술의 주요 제한 사항입니다. 대부분의 응용 분야에서 TiO2는 UV 레이저 광선에 노출되면 검게 변하는 흰색 착색제로 사용됩니다. 따라서 밝은 색상의 와이어만 선명하게 각인될 수 있습니다.

나머지 와이어는 그림 1에 설명된 다른 메커니즘으로 레이저 마킹할 수도 있습니다. 그러나 이러한 마킹은 예를 들어 녹색 레이저에 노출될 때 검은색에서 흰색으로 변하는 다른 매직 안료를 찾지 않는 한 엄격한 항공우주 표준을 충족하지 못할 가능성이 높습니다.