355nm UV 레이저 마킹 의 4가지 이점

제조업체는 추적 가능성을 돕기 위해 점점 더 제품에 식별 표시를 요구하고 있습니다. 기존의 마킹 방법은 일반적으로 잉크 인쇄이지만 이 방법은 특히 의료 산업에서 잉크가 쉽게 제거, 변경 또는 오염될 수 있으므로 구식이 되어가고 있습니다. 그렇기 때문에 많은 제조업체가 자외선 레이저를 사용하여 제품을 표시하기 시작했습니다.

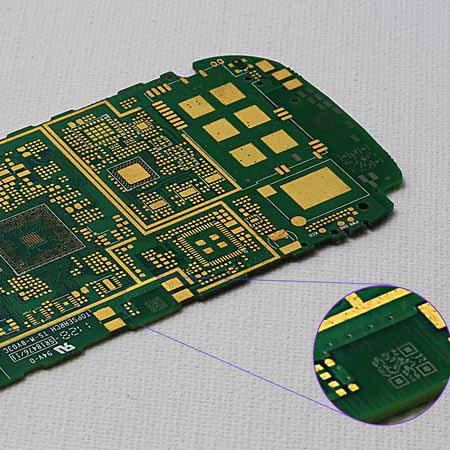

355nm UV 레이저 마킹을 사용하면 부품 표면을 에칭하거나 표면에 물질을 전달하는 물리적 도구 없이도 부품과 정품을 쉽게 식별할 수 있습니다. 대신 레이저 빛이 재료에 집중되어 손상이 없고 읽기 쉬운 표시를 생성합니다. Apple Rubber는 레이저 마킹을 사용하여 고객의 O-링과 씰에 모델 번호, 바코드, 로고 등을 추가합니다.

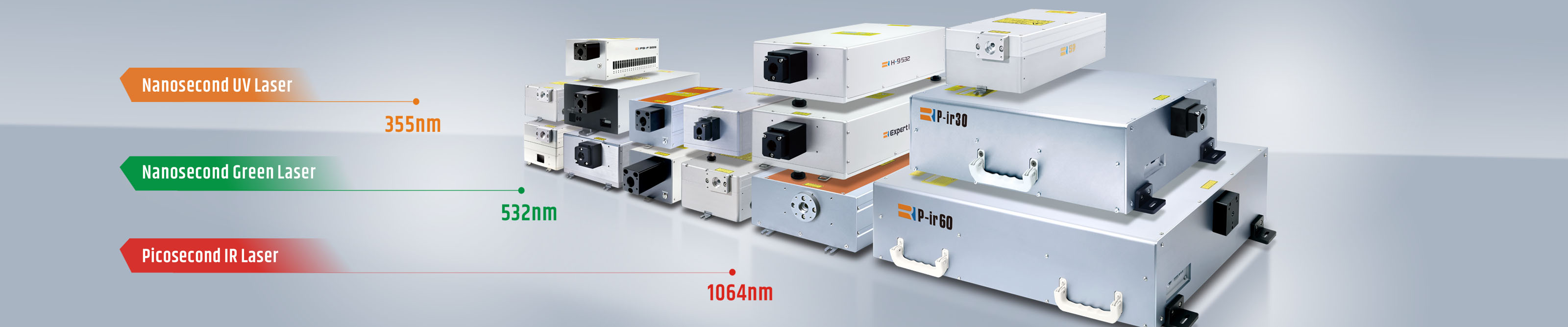

RFH 자외선 UV 355nm 레이저 소스 조각 유리 프로스팅

다음은 제조 시설에서 UV 레이저 마킹을 활용할 때 얻을 수 있는 4가지 주요 이점입니다 .

1. 유연한 처리

레이저 마킹은 항공 우주, 자동차, 국방 DOD, 의료 및 전자 부품을 포함한 다양한 산업의 많은 제품에 사용될 수 있습니다. Apple Rubber는 제품 식별이 필요한 거의 모든 O-링 또는 씰에 레이저 마킹을 사용합니다.

많은 산업 분야에서 제품 진위 여부 및 추적 가능성이 법으로 요구됩니다. 예를 들어 자동차 회사는 부품 추적 기능을 사용하여 부품이 고장난 경우 부품이 생산된 시기와 위치를 신속하게 파악하므로 제품 리콜에 도움이 됩니다. 제품 식별의 중요성 때문에 유연하고 신뢰할 수 있는 마킹 기술을 사용하는 것이 중요합니다.

2. 전반적인 속도

기존의 잉크 마킹에서 인쇄 장비는 종종 기계적으로 복잡하여 유지 관리 및 빈번한 청소를 위해 더 긴 가동 중지 시간이 필요합니다. UV 레이저 마킹을 사용하면 프린터 청소 또는 수리와 관련된 중단 시간이 연장되지 않으며 전체 조각 프로세스가 매우 빠르고 간단합니다.

355nm UV 레이저는 거의 모든 재료에 다른 파장 및 마킹 기술보다 더 잘 흡수되므로 선명한 마킹을 생성하는 데 더 적은 전력이 필요합니다. UV 레이저 마킹은 한 번의 적용으로 고품질의 고대비 마킹을 보장하기 때문에 공정이 훨씬 더 간단해집니다.

3. 진정성 극대화

355nm UV 레이저는 인쇄된 마크나 라벨보다 훨씬 뛰어난 읽기 쉬운 마크를 생성합니다. Apple Rubber는 더 작은 점 크기에 초점을 맞추고 높은 피크 출력을 생성할 수 있는 고품질 레이저를 사용하여 O-링과 씰에 선명하고 선명한 표시를 남깁니다. 이렇게 하면 부품을 명확하게 식별할 수 있고 표시를 변경하거나 변조할 수 없습니다.

제약 산업에서 위조는 많은 사회적, 경제적 영향과 함께 큰 문제가 되었습니다. 제약 제조업체는 사용할 수 있는 표시 유형이 제한되어 있기 때문에 변경이 불가능하고 읽기 쉬우며 특정 환경과 호환되고 제품을 변경할 수 없는 옵션을 선택해야 합니다. 이러한 요구 사항으로 인해 레이저 마킹은 이 산업 및 제품에 대한 완전한 진위를 요구하는 다른 많은 산업 분야에서 최고의 선택입니다.

4. 오염 최소화

전통적인 마킹 방식의 잉크는 무독성이지만 인쇄 장비는 종종 공기 중에 떠서 인쇄물을 오염시킬 수 있는 윤활제와 솔벤트를 사용합니다. 의료 제조에는 종종 분류된 무균실에서 생산되어야 하는 완전히 멸균된 제품이 필요합니다. 이 경우 전통적인 마킹은 허용되지 않습니다.

레이저 마킹 공정 중 마킹 장치가 제품에 직접 닿지 않아 오염을 최소화한 깔끔한 작업이 가능합니다. 이것은 멸균 제품이 필요한 산업을 위한 제품 식별 옵션을 생성하고 외부 물질이 향후 제품 오염을 유발하지 않도록 합니다.