개요: UV 레이저 란 무엇입니까 ?

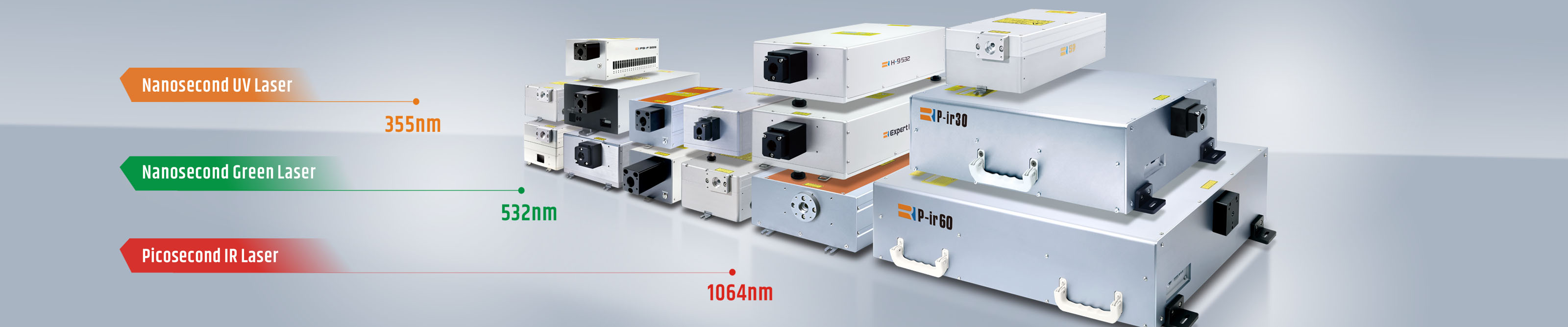

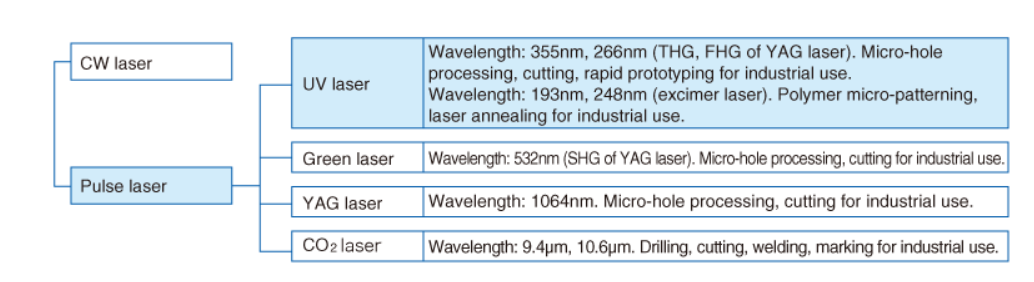

레이저는 크게 연속적으로 빛을 방출하는 연속파(CW) 레이저와 펄스 형태로 빛을 방출하는 펄스 레이저로 분류됩니다. 마이크로머시닝을 위한 레이저 개발에는 두 가지 주요 흐름이 있습니다. 하나는 레이저 파장을 줄이는 것이고 다른 하나는 레이저 펄스 지속 시간을 줄이는 것입니다 .

UV 레이저는 레이저 파장 단축에 초점을 맞춘 흐름의 일부입니다. 당사의 355nm 파장 UV 레이저는 YAG 및 CO 2 레이저와 같은 장파장 레이저보다 더 정밀한 가공이 가능합니다.

UV 레이저의 분류

UV 레이저 가공 의 장점

UV 레이저는 장파장 레이저에 비해 두 가지 주요 이점이 있습니다.

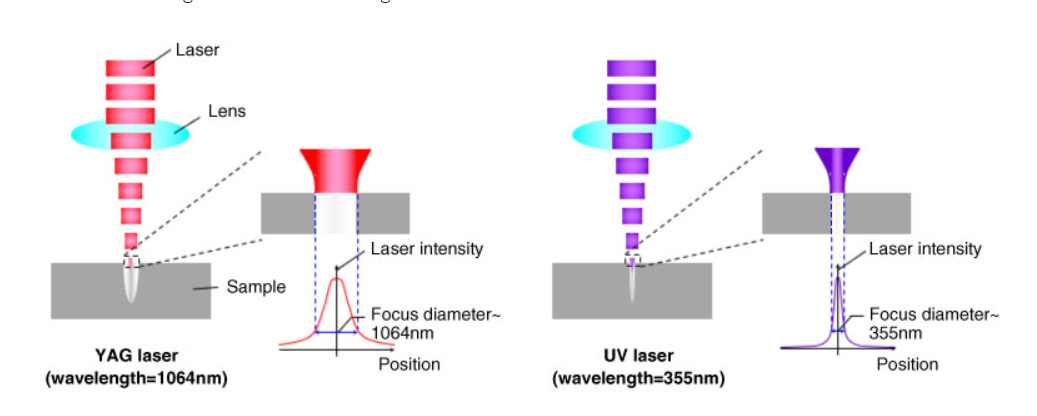

1. Focusing Lens 사용시 Focus Diameter를 작게 할 수 있어 더욱 정밀한 가공이 가능합니다.

일반적으로 초점을 맞춘 레이저의 최소 직경은 파장과 거의 같습니다. 따라서 파장이 짧은 레이저를 사용하면 보다 정밀한 구조를 만들 수 있으므로 레이저 발진기의 개발은 레이저 파장을 줄이는 방향으로 진행됩니다.

2. 광자 에너지가 높아 효율적인 레이저 가공이 가능하다.

일반적으로 광자 에너지는 파장에 반비례합니다. 따라서 파장이 짧을수록 에너지가 높다.

이것은 레이저 발진기의 개발이 더 짧은 레이저 파장을 지향하는 또 다른 이유입니다.

세상에서 가장 단단한 물질인 다이아몬드도 UV 레이저 에너지를 직접 흡수하기 때문에 가공이 가능합니다.

사파이어는 광자 에너지가 흡수를 일으킬 만큼 충분히 높지 않기 때문에 YAG 레이저로 가공할 수 없습니다. 비록 CO 2 레이저는 결정의 격자 진동을 통해 흡수를 일으킬 수 있으며 열처리로 인해 많은 크랙과 열영향부를 남길 수 있습니다. 그러나 UV 레이저는 광자 에너지가 높기 때문에 포커싱 렌즈를 사용하면 흡수가 일어나 가공이 가능하다.

Orbray의 UV 레이저 미세 가공 의 특징

우리는 다이아몬드 스타일러스 생산 시 다이아몬드를 절단하고 사파이어, 루비 및 세라믹을 드릴링하기 위해 수년 동안 레이저 가공을 사용해 왔습니다 . 최근 몇 년 동안 더 작은 직경의 구멍에 대한 고객의 요구가 증가함에 따라 정밀 미세 가공을 제공하기 위해 타사보다 먼저 UV 레이저(파장: 355nm)를 도입했습니다.

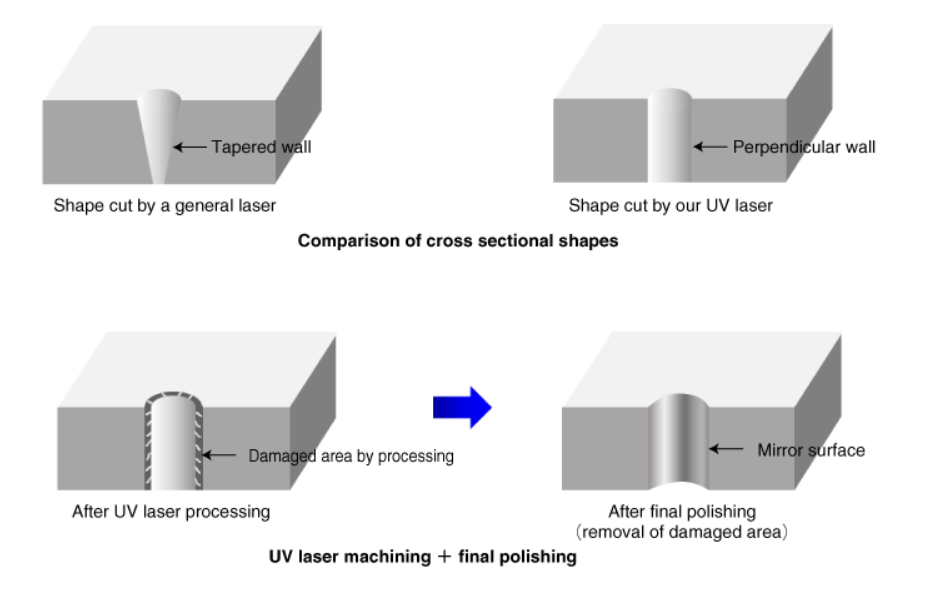

당사의 핵심 기술(절단, 연삭, 연마)은 경질 재료 가공을 기반으로 구축되었으며 사파이어, 루비, 다이아몬드 및 세라믹과 같은 재료에 대한 최상의 솔루션을 제공할 수 있습니다. 재료는 최종 마무리를 위해 레이저 미세 가공 후 연마할 수 있습니다.

다른 미세 가공 기술 중 UV 레이저의 위치

이 표는 UV 레이저 미세 가공을 다른 미세 가공 공정과 비교합니다. 비교를 위해 표에 사용된 예는 당사에서 대량 생산한 사파이어의 미세 홀 가공입니다.

| 미세 가공 공정 |

최소 직경 |

최대 종횡비 |

표면 거칠기 |

가공에 의한 피해 부위 |

테이퍼형 또는 테이퍼형이 아닌 표면 |

|---|---|---|---|---|---|

| 초음파 처리 |

500μm |

10 |

거친 |

존재하다 |

논 테이퍼드 |

| CO 2 레이저 |

500μm |

10 |

거친 |

존재하다 |

테이퍼 |

| 교련 |

150μm |

4∼20 |

거친 |

존재하다 |

논 테이퍼드 |

| 샌드 블라스트 |

100μm |

2∼4 |

거친 |

존재하다 |

테이퍼드 |

| UV 레이저 |

60μm |

30 |

매끄러운 |

작은 |

논 테이퍼드 |

| 0.5μm |

0 |

매끄러운 |

매우 작은 |

논 테이퍼드 |

|

| 건식 에칭 |

0.01μm |

1 |

아주 부드러운 |

없음 |

논 테이퍼드 |

사파이어는 단단하고 깨지기 쉬운 소재로 쉽게 부서지며 미세 구멍, 특히 직경이 100µm 미만인 구멍을 형성하기가 매우 어렵습니다. 초음파 처리 및 CO 2 레이저는 최소 직경 500µm의 구멍만 생성할 수 있습니다. 그리고 기계식 드릴링의 경우 드릴 자체는 만들기 어렵고 가능한 가장 작은 직경은 여전히 150µm에 불과합니다. 또한 드릴의 마찰 마모로 인해 여러 개의 구멍을 연속적으로 가공할 수 없습니다.

샌드블라스팅은 100µm 직경의 구멍을 형성할 수 있지만 마스크 내구성의 한계로 인해 종횡비는 2-4로 제한됩니다. 또한 이러한 네 가지 제조 공정 모두 홀 주변에 미세한 균열이 발생하는 경우가 많습니다.

이에 비해 당사의 UV 레이저는 최소 직경 60µm, 최대 종횡비 30을 달성할 수 있습니다.

당사 가공 기계에는 매우 짧은 시간에 레이저로 재료를 조사할 수 있는 특수 광학 시스템이 장착되어 있습니다.

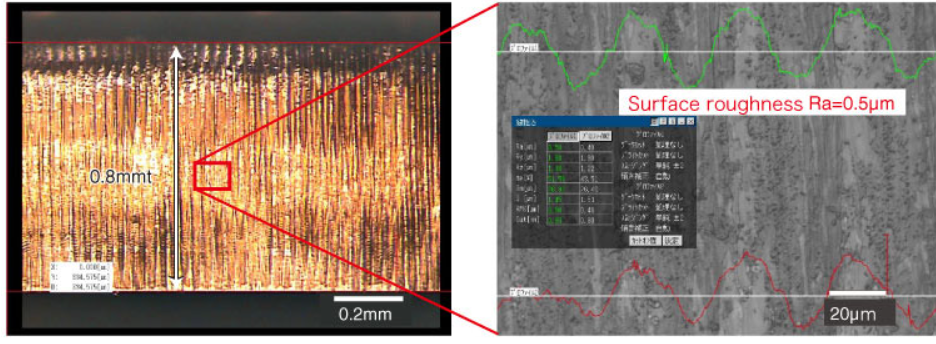

따라서 최소한의 열영향으로 매끄러운 가공면을 얻을 수 있습니다. 실제 표면 거칠기 Ra는 0.5μm입니다. 또한 레이저 가공은 일반적으로 재료 표면에 테이퍼형 벽을 남기지만 당사 기계는 표면에 수직 벽을 제공할 수 있습니다.

또한 절단, 연삭, 연마의 핵심 기술을 결합하여 홀 표면을 연마할 수 있습니다.

더 작은 직경의 구멍을 제작하려면 펨토초 레이저를 선택할 수 있습니다. 가능한 최소 직경은 0.5µm이고 최대 종횡비는 20입니다. 펨토초 레이저에 대한 자세한 내용은 참조하십시오. 건식 에칭은 매우 작은 나노 홀을 만들 수 있지만 포토레지스트의 내구성 한계로 인해 홀의 최대 깊이는 홀 직경의 1배로 제한됩니다. 또한 프로토타이핑 단계에서 엔지니어링 설계가 자주 변경되기 때문에 각 변경에 필요한 추가 포토마스크가 초기 비용을 추가합니다. 당사는 정밀 산업 및 소비자 부품의 엔지니어링 샘플과 대량 생산 수량 모두를 생산한 입증된 실적을 보유하고 있습니다. CAD 데이터와 수치 제어를 사용하여 복잡한 형상을 제작할 수 있습니다. 우리는 디자인 단계부터 샘플 테스트, 대량 생산에 이르기까지 고객과 함께 일합니다. 고객이 제공한 자료도 처리할 수 있습니다. 귀사의 마이크로머시닝 요구 사항에 대해 주저하지 마시고 당사에 문의하십시오.

UV 레이저 가공 기능

사파이어 가공 의 경우 레이저 가공 능력은 다음과 같습니다.

<마이크로 홀 가공>

- 최소 직경: 60µm

- 최대 종횡비: 30

- 표면 거칠기: Ra=0.5µm

(UV 레이저 가공)

<미세구조>

- 최소 가공 라인 폭: 100µm

- 최대 종횡비: 10

- 표면 거칠기: Ra=0.5µm

(UV 레이저 가공) - 최대 샘플 크기: 300mm x 200mm

응용 프로그램 및 예

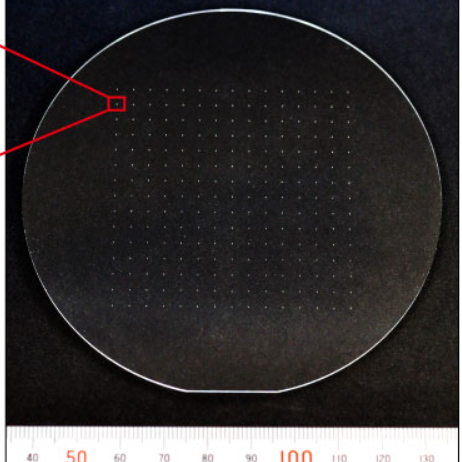

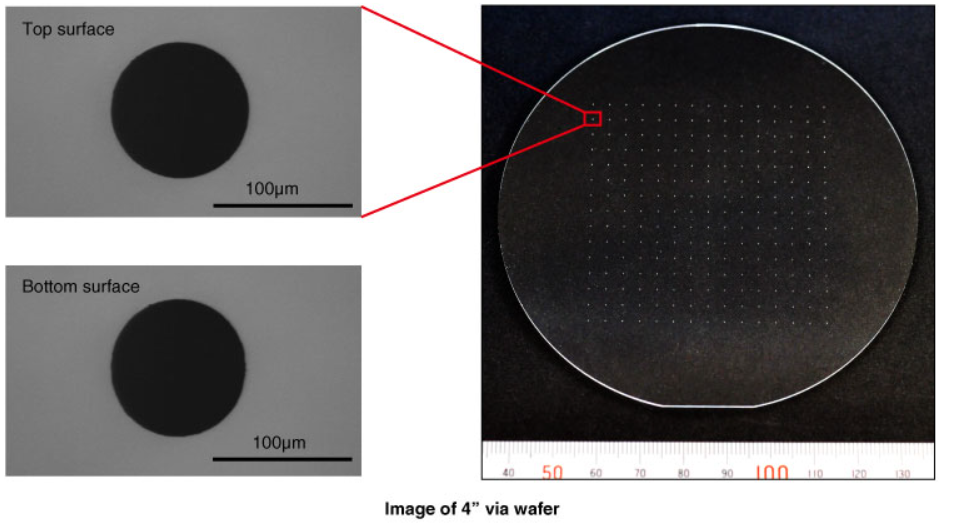

웨이퍼를 통한 사파이어

4인치, 0.5mmt 사파이어 웨이퍼 에 225개의 φ100μm 미세 구멍 . 관통 사파이어 경유에 사용됩니다.

사파이어의 높은 종횡비 미세 구멍

종횡비가 매우 높은 구멍: 직경 φ0.18mm, 길이 5.6mm, 종횡비 31. 제조 기계의 정밀 부품에 사용됩니다.

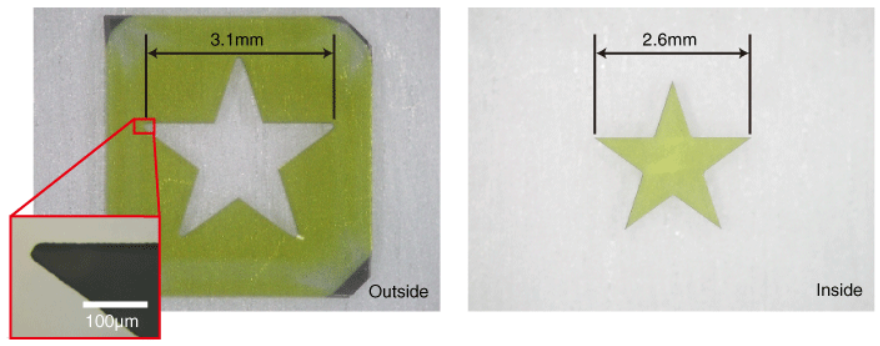

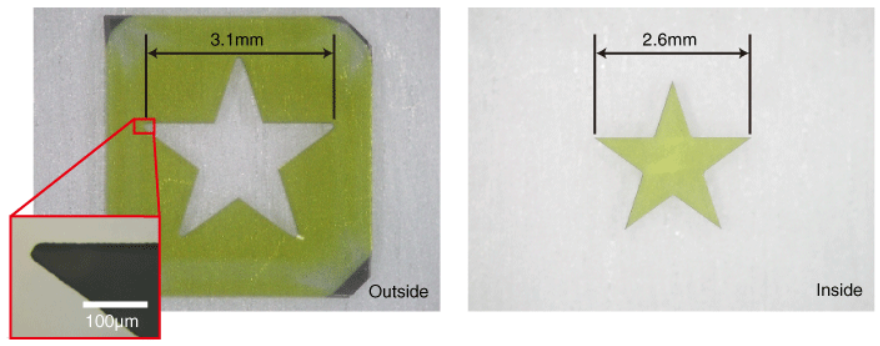

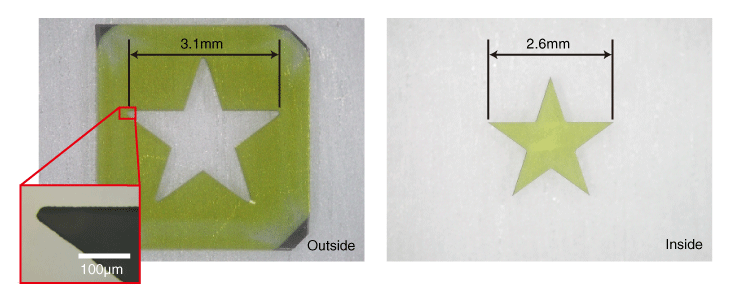

별 모양의 다이아몬드

0.7mm 두께의 다이아몬드에 별 모양 컷아웃. 날카로운 모서리가 깔끔하게 처리됩니다.

레이저 컷 다이아몬드의 표면 거칠기

다이아몬드의 경우 평균 표면 거칠기 Ra가 0.5μm인 매끄러운 표면을 얻을 수 있습니다.